Le processus de fabrication d’un objet en papier

DES TÊTES CHERCHEUSES A LA CONCEPTION Tout part d’une petite graine dans la tête qui va germer, germer, germer… Cette petite graine va donner une idée de modèle. Chez Agent Paper, nous avons 2 manières de trouver nos modèles : soit nous les concevons de A à Z, soit nous achetons le modèle à un […]

DES TÊTES CHERCHEUSES A LA CONCEPTION

Tout part d’une petite graine dans la tête qui va germer, germer, germer… Cette petite graine va donner une idée de modèle. Chez Agent Paper, nous avons 2 manières de trouver nos modèles : soit nous les concevons de A à Z, soit nous achetons le modèle à un designer indépendant pour le commercialiser. Nous collaborons avec 2 à 3 designers indépendants.

Dans le cas d’une conception intégrale, nous modélisons en 3D l’objet ou l’animal que nous souhaitons obtenir. Nous définissons le nombre de pièces souhaité dans un logiciel spécifique qui lui réalise ensuite la modélisation selon certains critères définis au préalable par nos designers.

Une fois la modélisation réalisée et satisfaisante, nos designers imposent les pièces sur des planches à l’aide d’un autre logiciel. A ce stade, nous faisons en sorte de minimiser le nombre de planches de papier nécessaire pour limiter les chutes de papier et ainsi réduire au maximum les déchets. Cela fait partie de notre démarche éco-responsable !

C’est sur ce logiciel que nos designers définissent une taille, les types de pliage (montage ou vallée) ainsi que d’autres critères techniques.

Dans le cas d’un achat de modèle à un designer, nous modifions celui-ci pour apporter notre patte et ajouter une plus-value à ce modèle.

LE PROTOTYPAGE : UNE ÉTAPE ÉLÉMENTAIRE… MON CHER WATSON !

Afin de garantir la qualité des produits conçus, tous nos modèles sont testés en amont. Une fois les fichiers imposés, nous produisons un exemplaire afin que le designer puisse tester le montage du modèle et ainsi se rendre compte des éventuelles modifications à apporter aux fichiers.

Pour être au plus proche de la qualité finale, les prototypes sont sortis dans le grammage de papier idéalement souhaité par le designer. Ceci afin de tester la solidité du modèle.

S’il y a un mappage, c’est-à-dire des accessoires (type fond, chapeau, couronne…) ou bien des motifs sur un modèle, un prototype de ces éléments est également sorti afin d’être testé.

Suite à ce prototype, des ajustements sont réalisés sur les fichiers s’il y a besoin. Par conséquent, un nouveau prototype est sorti afin de tester ces nouvelles modifications.

LA FABRICATION D’UN OBJET EN PAPIER : DE LA CONCEPTION A LA PRODUCTION

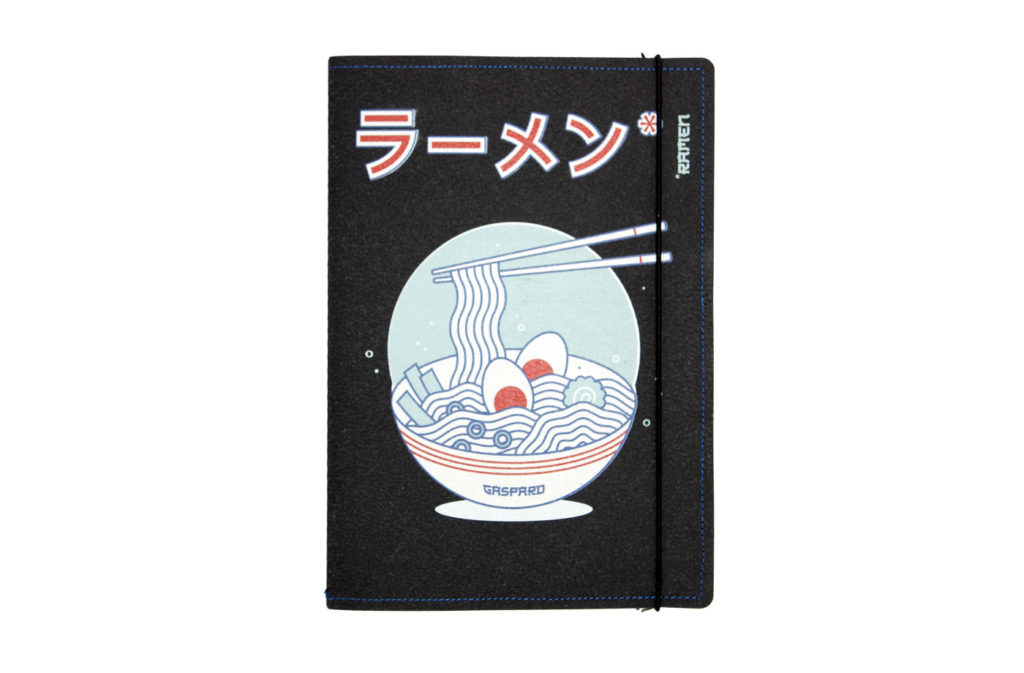

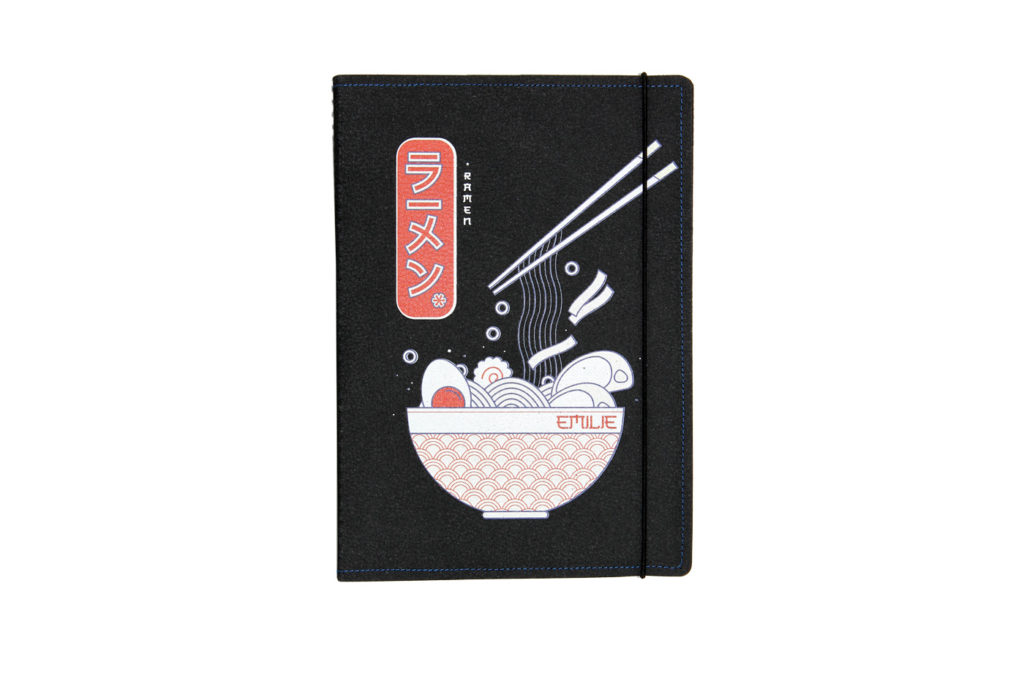

Une fois le prototype validé, nous ouvrons un dossier de production et définissons les accessoires nécessaires au kit. Cela passe de la quantité de double face, à d’autres accessoires comme du scotch toilé, des LEDs, des renforts métalliques… A ce moment-là, la couverture du produit est préparée.

Une fois le dossier de production complet, les fichiers sont envoyés pour impression. C’est à ce moment-là que les numéros et indications de pliage sont imprimés sur les planches. Pour l’impression, nous utilisons principalement une impression par voie numérique plutôt qu’offset. Les feuilles utilisées étant de grands formats, il y a souvent plusieurs planches identiques sur une même feuille. L’objectif étant bien sûr d’optimiser le plus possible l’espace disponible afin de réduire au maximum les chutes.

Une fois les planches imprimées, direction la découpe ! Le plus souvent nous utilisons une machine de la marque Kama qui réalise, par un système de pression, les rainures et découpes selon des formes préétablies.

Mais il se peut que certains modèles, selon la quantité, passent sur la table de découpe. Il s’agit d’une lame qui va réaliser les découpes et les rainures selon des tracés déjà prédéfinis au préalable sur un fichier de découpe.

Une fois cette étape terminée, les planches sont envoyées au massicot. Le massicot va couper les “bords perdus” afin d’avoir des planches nettes. Quelques centimètres sur chaque bord sont ainsi souvent retirés.

C’EST DANS LA BOÎTE ET… EN VOITURE SIMONE !

Une fois l’ensemble des éléments d’un kit produit, la fabrication d’un objet en papier passe par le conditionnement. A cette étape, on réunit et assemble chaque kit avec l’ensemble des éléments à inclure dans celui-ci.

Les planches, préalablement imprimées et découpées, sont ajoutées ainsi que les accessoires et la couverture. Puis nous fermons le kit dans son emballage avant de les envoyer en logistique pour stockage.

C’est en logistique que nous stockons et préparons les commandes. Que ce soit pour une commande web, un revendeur ou bien l’une de nos boutiques, toutes les commandes passent par la logistique, seuls gardiens des kits prêts à être adoptés.

Ensuite, les dés sont entre vos mains. Oui, vous ! Car c’est à vous qu’il revient de choisir le modèle et d’assembler l’objet en papier grâce à vos petites mains. Patience et minutie sont de mises mais vous pouvez réaliser cette activité seul(e), en famille ou entre ami(e)s et ainsi voir le résultat de vos efforts prendre forme petit à petit.

Pour aller plus loin dans la fabrication d’un objet en papier Agent Paper, nous vous encourageons à le personnaliser. Soit en lui ajoutant quelques accessoires, soit en lui apportant quelques motifs ou couleurs si vous vous sentez l’âme d’un artiste accompli.

MON COMPTE

Déjà inscrit ?

Connectez-vous

Nouveau ?

Inscrivez-vous

Nouveau ?

Inscrivez-vous